标签:

连接器

【技術文檔】良好的壓接分析

长江连接器 2014-08-11 10:50:14

浏览:3445

良好的壓接分析

目錄

1。壓接高度過小

2。壓接高度過大

3。及4。絕緣壓接過小或過大

5。鬆散的線芯

6。剝線長度過短

7。線纜插入過深

8。 “香蕉”(過度彎曲)端子

9。壓接過於靠前

10。喇叭口過小

11。喇叭口過大

12。尾料過長

13。彈性片彎曲

14。準則

介紹

要找到了滿足您的所有設計標準並完全適於您的應用的連接器。正確的額定電流、額定電壓、電路大小、接合力、線規能力、結構、端接方法和安全特徵,例如正向鎖定、完全獨立的觸點、極性和代理商資格等要求得到滿足,那麼簡而言之就是您找到了完美的連接器。

但是還沒有完全到長出一口氣的時候,特別是如果您選擇的連接器使用壓接系統。雖然這可能是最快、最可靠和牢固的端接方法之一,如果端子沒有正確地壓接在線纜上,您會忘記在選擇正確的連接器上付出的所有辛苦努力。雖然有13個常見的壓接問題會降低您的產品的可靠性,但是僅需一些小的知識和預先規劃就可以簡單地避免這些問題。

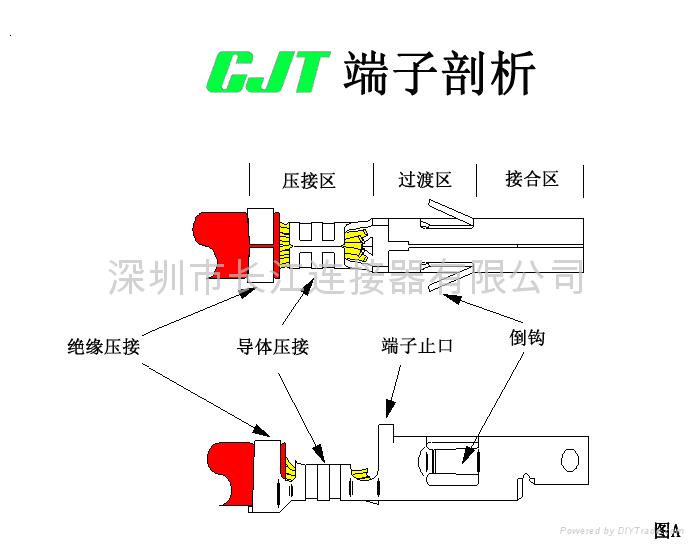

首先,了解端子具有三個主要部分:插接區、過渡區和壓接區(圖A),這有助於我們理解。顧名思義,插接區是端子與另一半連接端子插接的部分。該部分由連接器設計師設計為與對接端子接合,並以一定的方式工作。如果壓接過程中接合部變形,將會降低連接器的性能。

過渡區同樣設計為在壓接過程中不受影響。如果您改變了彈性片或端子止口的位置,同樣將影響連接器的性能。

壓接區是唯一設計受到壓接工藝影響的部分。使用連接器製造商推薦的端接設備,夾緊壓接區,從而牢固地與線纜連接。理想情況下,您將端子壓接在線纜上的所有工作僅發生在壓接區。

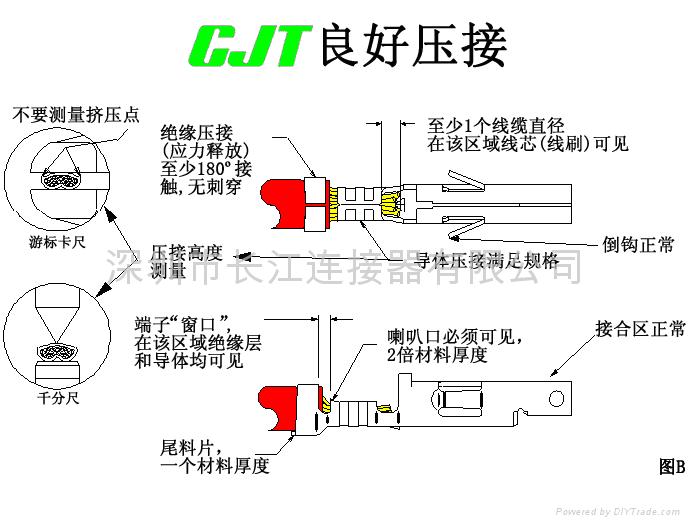

正確執行的壓接示例參見(圖B)。絕緣壓接區壓縮絕緣層,但不會刺穿。線芯(或線刷)伸出於導體壓接區前部的距離至少等於線纜導體的直徑。例如,18 AWG線纜應伸出至少.040"。在絕緣和導體壓接區之間的部分可以看見絕緣層和導體。導體壓接區在引入端和尾端呈喇叭形,而過渡區和接合區在壓接工藝前後始終保持不變。

如果您的壓接端子看起來和(圖B)中的端子不同,可能是因為在壓接工藝中出現了錯誤。這裡是壓接工藝中可能出現的13個最常見的問題,以及如何避免它。

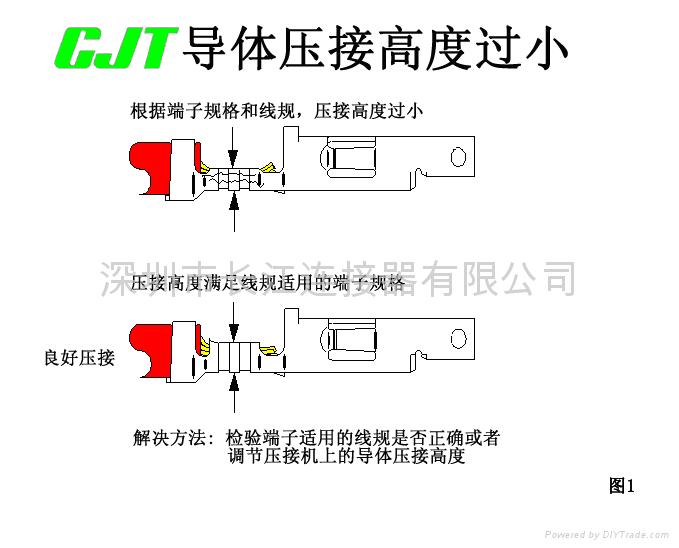

1. 壓接高度過小

壓接高度是指導體壓接區在壓接後的橫截面高度,它是良好壓接最重要的特徵。連接器製造商提供了為端子設計的每種線纜尺寸的壓接高度。給定線纜的正確壓接高度範圍或公差可能小達0.002"。在如此嚴格的規範下,檢驗壓接機是否設置正確對於獲得良好壓接是非常重要的。

過小(圖I)或過大(圖II)的壓接高度無法提供規定的壓接強度(對線纜端子的保持力),會減小線纜拉拔力和額定電流,一般情況下還會引起壓接頭在非正常的工作條件下性能降低。過小的壓接高度還會壓斷線芯或者折斷導體壓接區的金屬。

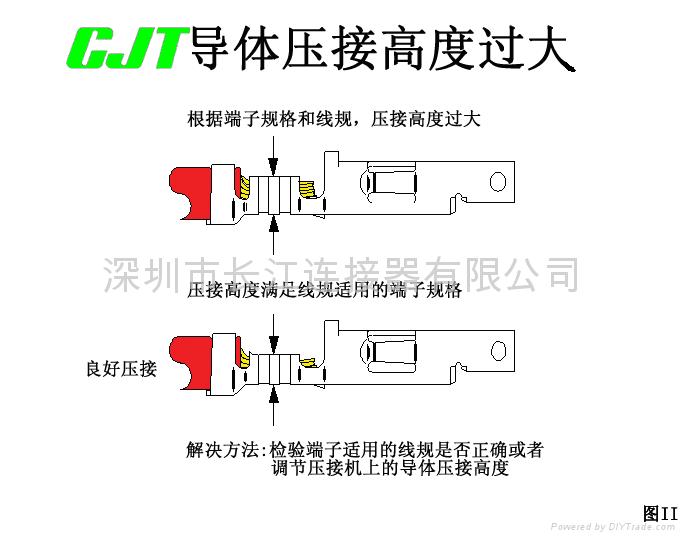

2. 壓接高度過大

過大的壓接高度無法正確壓縮線芯,引起壓接區過大的無效空隙,因為線芯和端子金屬之間沒有足夠的金屬間接觸。

問題#1 & #2的解決方法很簡單:調節壓接機上的導體壓接高度。在首次使用壓接機進行工作時,使用(圖B), 中所示的游標卡尺或千分尺檢驗壓接高度在規定範圍內,並且在工作過程中應按照要求的頻度重新檢查,以保持正確的壓接高度。

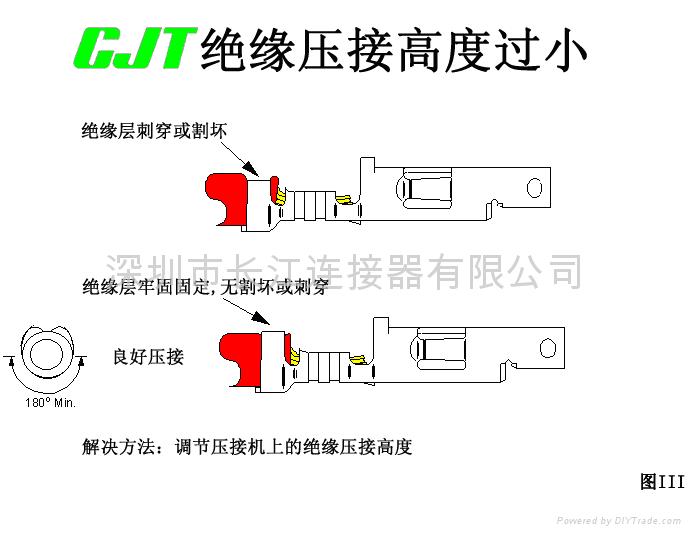

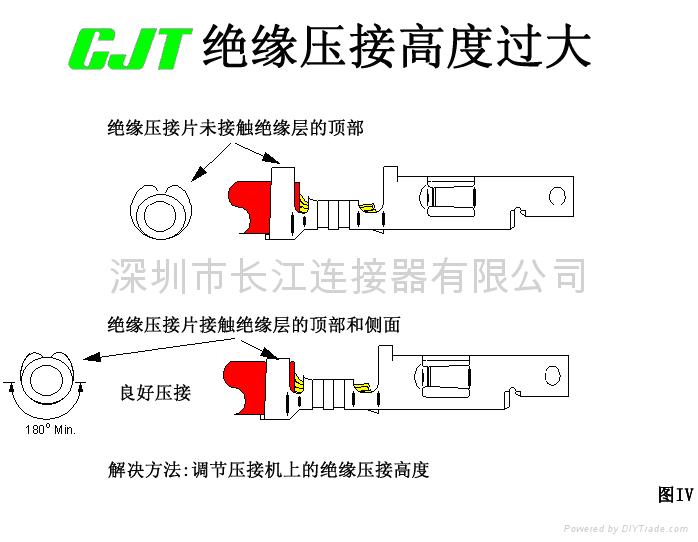

3. & 4. 絕緣壓接區過小或過大(圖III和圖IV)

由於絕緣類型和厚度的多樣性,連接器製造商一般不會提供絕緣層的壓接高度。絕緣壓接為導體壓接區提供應力釋放,這樣在線纜彎曲時不會使線芯折斷。過小的絕緣壓接區會使絕緣壓接區中的金屬應力過大,削弱其應力釋放功能。

大多數類型的壓接工具可以獨立於導體壓接高度而調節絕緣壓接高度。正確的調節使得端子夾緊絕緣層至少180度,並且不會刺穿絕緣層。在端子的絕緣壓接件的外徑與線纜絕緣層的外徑接近相同時,最好的方法是IDT技術。

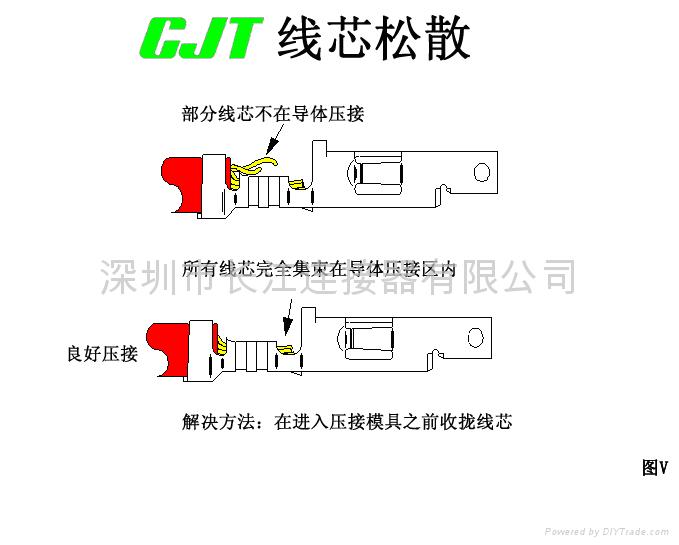

5. 鬆散的線芯

鬆散的線芯(圖V)是導致壓接問題的另一個常見原因。如果所有線芯沒有完全封閉於導體壓接區,壓接件的強度和電流負載能力都會大幅降低。要獲得良好的壓接,您必須滿足連接器製造商指定的壓接高度。如果並非所有線芯都對壓接高度以及壓接強度起到作用,那麼壓接件的性能將無法達到規定要求。一般來說,鬆散線芯的問題是很容易解決的,只需重新收攏線纜成束,然後插入進行壓接的端子中。如果從線纜上剝下絕緣層是單獨的操作過程,在處理或集束過程中可能會不小心將線芯分離。使用 剝線並保持 工藝去除絕緣層,這樣絕緣套並沒有完全從線纜上去除,直至準備用端子壓接在線纜上,有助於最大限度減小線芯鬆散問題問題。

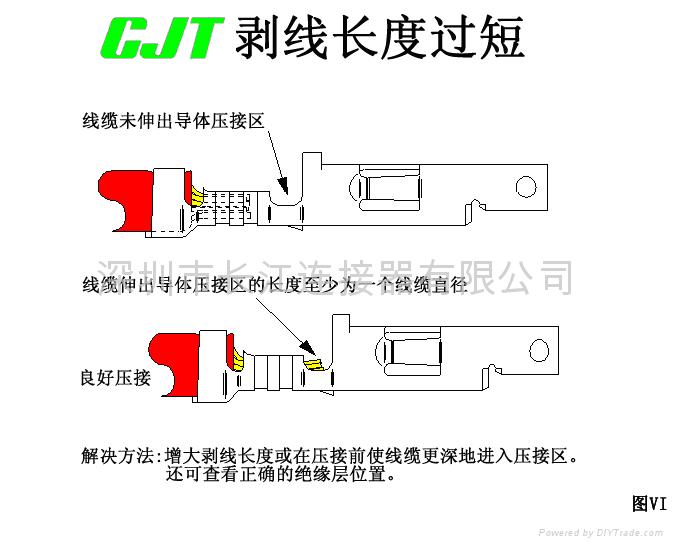

6. 剝線長度過短

如果剝線長度過短,或者線纜沒有完全插入導體壓接區,端接可能不能達到規定的拉拔力,因為線纜與端子之間的金屬間接觸減少了。如(圖VI), 所示,線纜的剝線長度過短(注意絕緣層處於正確位置),伸出導體壓接區前部的距離無法獲得要求的一個線纜外徑。解決方法很簡單:增大剝線設備的剝線長度至該端子的規定值。

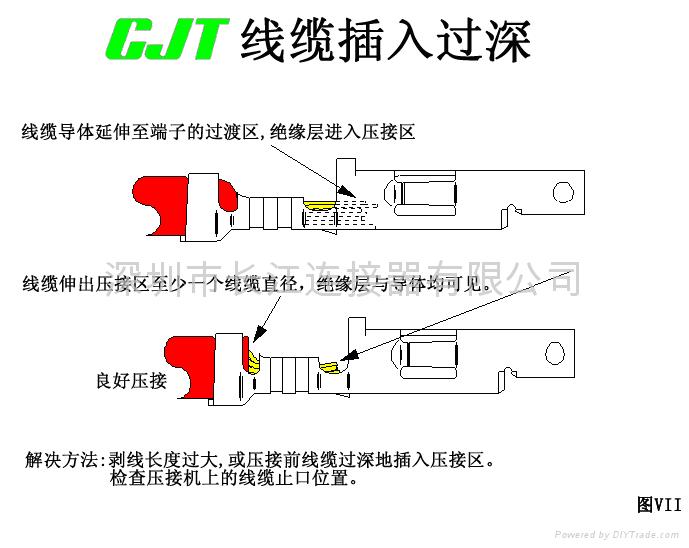

7. 線纜插入過深

與過短的剝線長度相關的另一個壓接問題,出現在線纜插入壓接區過深的情況下。如(圖VII)所示,絕緣層向前過深地插入絕緣壓接區,導體伸出至過渡區。在實際應用中,這可能引起三種失效模式。其中兩種是由於導體壓接區中金屬間接觸減少,使得額定電流和線纜拉拔力降低。金屬與塑料的接觸沒有金屬間接觸牢固,而且它不導電。

第三種失效模式在連接器接合時可能出現。如果線纜伸出至過渡區過深,插針端子的尖端碰撞上線纜,可能會阻止連接器完全就位,或者可能導致插針或插孔端子彎曲。這種情況稱為 端子碰撞 。

在極端情況下,即使端子在外殼內完全就位,但是會被推出外殼背部。要解決這個問題,確認沒有使用過大的力將線纜插入壓接機而使之越過壓接機的線纜止口,或者調節線纜止口的位置使之正確地軸向定位已剝皮的線纜。

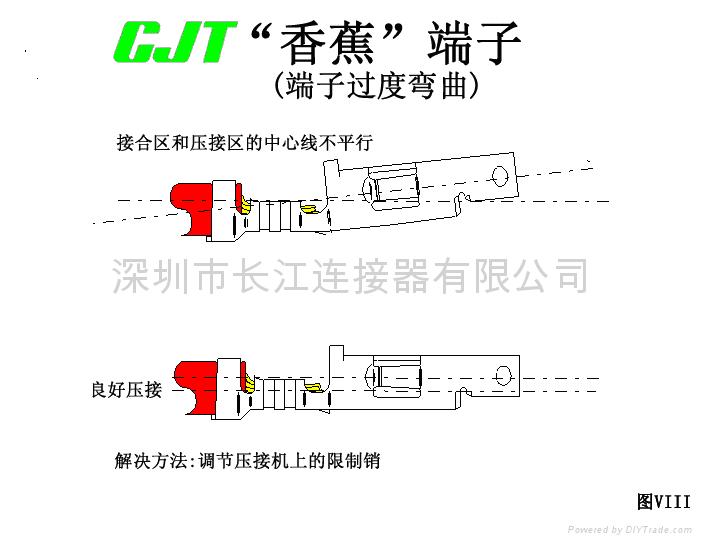

8. "香蕉" (過度彎曲) 端子

最形象的壓接問題之一稱為"香蕉"壓接(圖VIII),因為壓接端子呈香蕉形狀。這使得端子很難插入外殼中,可能引起端子碰撞。這個問題很容易解決,調節壓接機上的限制銷的位置即可。這個小銷位於壓接機中,在壓接區壓接在線纜上時接觸端子的接合區。在壓接過程中,端子一端的大量金屬(在壓接區中)移動。如此大的作用力趨向於強迫端子的前部上翹,除非被適當的"限制銷"所限制。

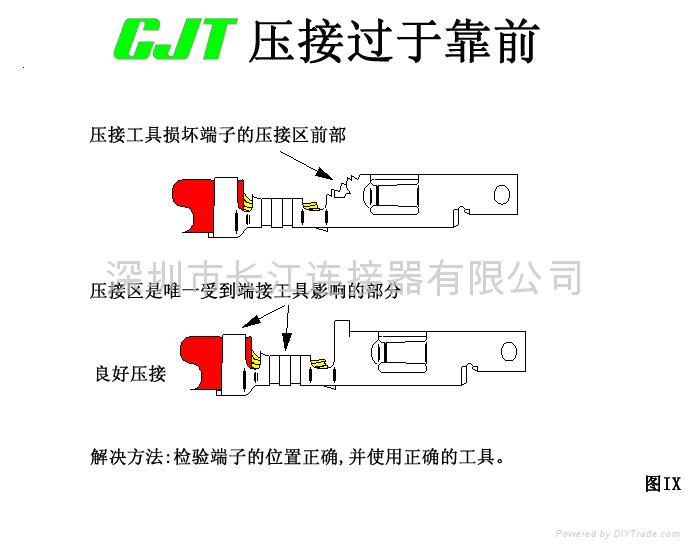

9. 壓接過於靠前

比較明顯的一個壓接問題是過渡區的局部被損壞,如(圖IX)所示。在圖示的端子中,豎直的突起部分是稱為"端子止口"的設計特徵。其功能是防止端子過深地插入外殼。如果止口被完全損毀,實際端子會被推向一直穿過外殼。

解決方法比較簡單。引起這一問題的原因是端子和金屬條(當你從製造商處收到貨時端子所連接的金屬條)相對於壓接機的位置不正確。只需放鬆可互換工具的基板,然後重新對準壓接機,即可解決問題。

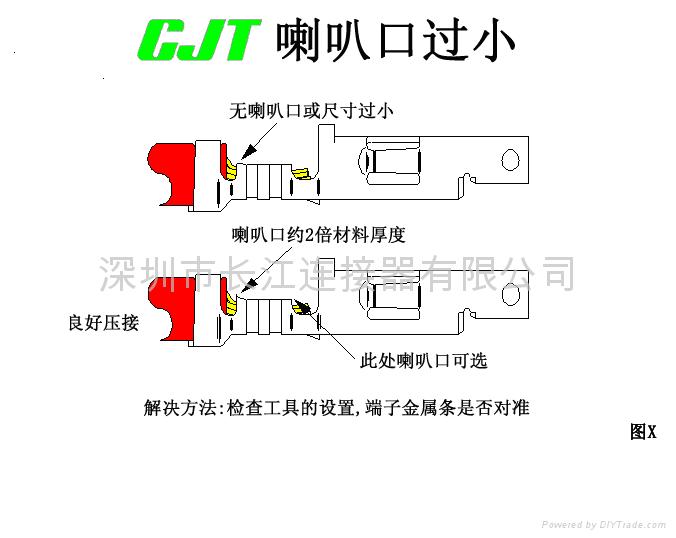

10. 喇叭口過小

喇叭口(圖X)的正確尺寸是接近端子材料厚度的2倍。例如,如果端子由厚度為.008"的材料製成,喇叭口應當約為.016"。雖然幾千分之一英寸的偏差不會在本質上影響端子的性能,如果缺少喇叭口,或者小於端子材料厚度,會有割斷線芯的危險。保留的線芯減少會降低端接強度。要校正該問題,確認壓接設備上的沖頭和砧座正確對準。

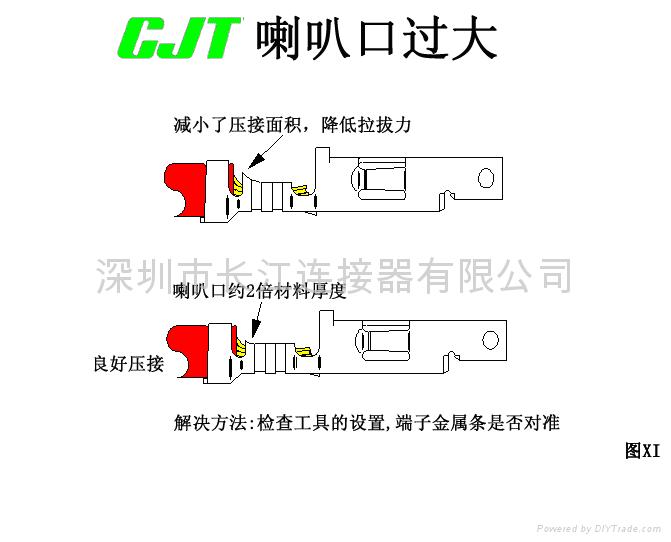

11. 喇叭口過大

如果喇叭口過大也會出現問題(圖XI),因為這會減小端子壓接區與線纜接觸的總面積。線纜與端子的接觸面越小,線纜拉拔力越小。如果壓接高度正確,那麼可能是由於工具磨損引起的問題,應當予以更換。

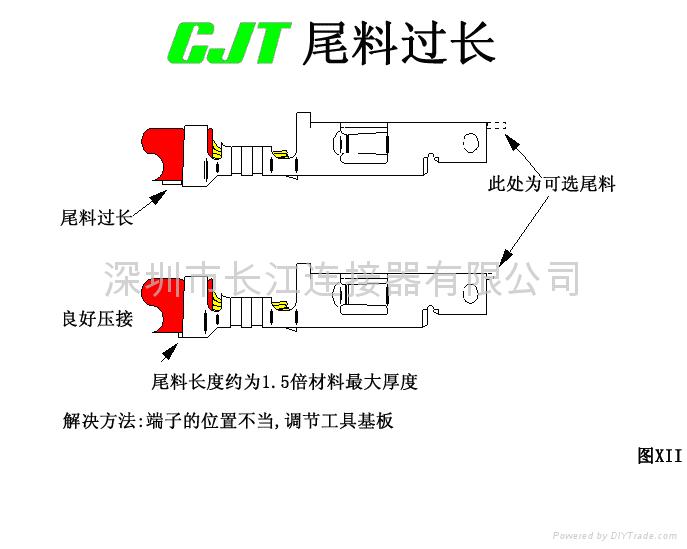

12. 尾料過長

在壓接過程中,尾料從端子上裁切下來。如果保留的尾料過長(圖XII),就會出現問題。當端子插入外殼中時,過長的金屬尾料會伸出至連接器的後部,在施加較高的電壓時引起連接器的相鄰觸點之間的電弧。如果端子前部的尾料過長,會干涉連接器的接合和引起"端子碰撞"。

解決方法比較簡單。調節壓接機上的基板,使端子在壓接機中正確居中。端子沒有正確居中的另一個標誌是喇叭口沒有正確成形。出現這種情況是因為喇叭口與尾料的工具具有空間關係。

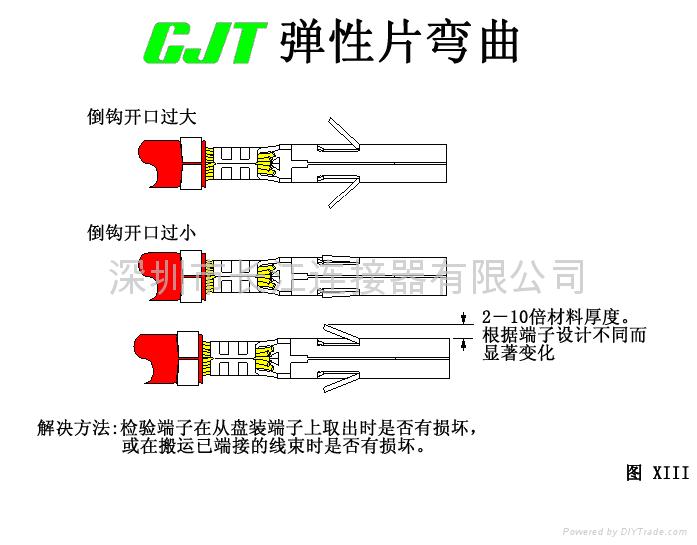

13. 倒鉤彎曲

儘管倒鉤彎曲並不一定是不正確的壓接過程產生的,但是連接器還是會失效。倒鉤(圖XIII)可能向內或向外過度彎曲,這會影響端子完全鎖入塑料外殼的能力。倒鉤的損害可能是由於端子從捲軸上展開時,壓接機的轉軸固定器上的摩擦輪過緊,也可能是端子壓接在線纜上之後的搬運引起的。通常已端接的線纜會捆紮成束,庫存或運輸至工廠的另一個地點。在捆紮過程中,或者每根已端接的線纜從線束中取出時,倒鉤也可能會彎曲。

如果是在壓接機上出現損壞,那麼需要調節摩擦輪的鬆緊度,只需保持端子捲軸不會由於其自重而展開即可。如果問題出在捆紮過程,需要採用更小的線束或改進搬運程序。

準則

儘管在壓接過程中可能引起13種問題,只需遵守四個簡單的準則即可幫助確保成功的連接器應用:

1. 為您的應用要求選擇正確的連接器。

2. 使用端子製造商指定的壓接工具。

3. 正確調節和維護壓接工具使之處於良好的工作狀態。

4. 定期更換置換金屬的零件(例如導體和絕緣體沖頭、砧座和端子裁切刀)。

由於反映給我們的大多數問題都與這13個壓接問題之一有關,長江連接器提供了簡易的指南,幫助您避免這些問題,或者盡快地識別它們,使您獲得良好的壓接。

*壓接工具中顯著置換端子金屬的零件:導體和絕緣沖頭、砧座和端子裁切刀,需要定期更換。

下一篇:

【技術文檔】RoHS指令(中文)

版权所有 Copyright @ 2013 中线网 电话:029-86570577

邮箱: service@xianshu.cn

ICP备案证书号:

陕ICP备12007412号-1

增值电信业务经营许可证:陕B2-20200291

本站信息均来源于网上或由本站网友发表,不代表本网站立场,如侵犯了您的权利请投诉至 service@xianshu.cn!